Opis produktu

Specyfikacja

| NIE. | główny parametr linii maszyn do formowania płyt warstwowych | ||

| 1 | Nadaje się do obróbki | Kolorowa blacha stalowa | |

| 2 | Szerokość talerza | 1000 i 1200 mm | |

| 3 | Rolki | 17-44 rzędy | |

| 4 | Wymiary | 38,0*2,25*2,5 m | |

| 5 | Moc | 30kw | |

| 6 | Grubość płyty | 0,3-0,8 mm | |

| 7 | Wydajność | 2-6 m/min | |

| 8 | Średnica rolki | Φ90mm | |

| 9 | Waga | Około 15 T | |

| 10 | Woltaż | 380 V 50 Hz 3 fazy | |

| 11 | Materiał płyty tnącej | Cr12 | |

| 12 | Precyzja przetwarzania | W promieniu 1,00 mm | |

| 13 | System sterowania | Sterowanie PLC | |

| standardy płyt warstwowych | |

| Długość | Minimalna długość cięcia: 3 m Maksymalna długość układarki: 15 m |

| standardy surowców | |

| Grubość cewki | 0,4 ~ 0,6 mm (powierzchnia cewki powinna być płaska, brak łuku, a inne problemy z powierzchnią.) |

| Granica plastyczności cewki materiału | 235MPa |

| Maksymalna szerokość zwoju materiału | zobacz szczegółowe rysunki profili. |

| Maksymalna waga cewki materiału | 5 T |

| Wewnętrzna średnica cewki materiału | Φ508, Φ610 mm |

| Materiał rdzenia EPS | |

| gęstość | ≥18 kg/m3 |

| stawka prosta | ≤1mm/m |

| stopień arch | ≤3 mm/m |

| powierzchnia panelu | powinno być płaskie żaden stopień płaski nie wynosi ≤1,5mm/m, |

| długość płyty warstwowej | dłuższy niż 5 metrów |

| materiał wełniany | |

| długość włókna | ≥100mm |

| gęstość kubatury | ≥100 kg/m3 |

| długość płyty warstwowej | ≥3 metry |

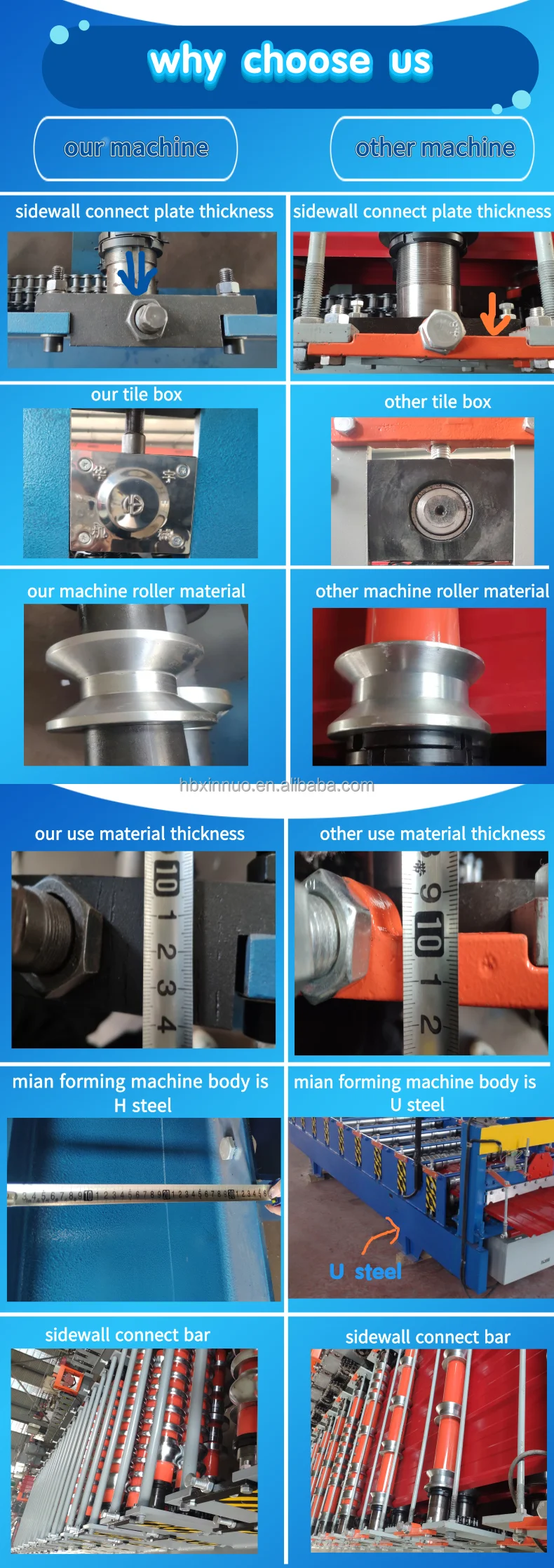

Dlaczego warto wybrać nas

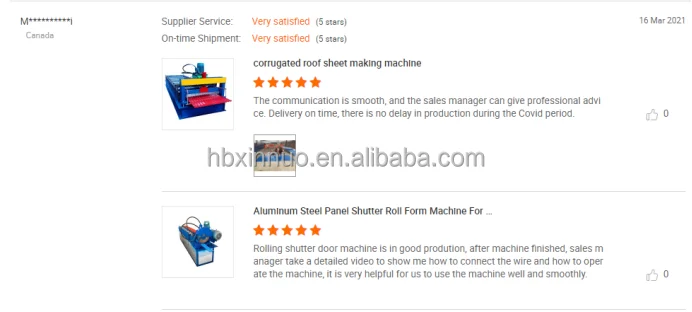

Recenzje klientów

Pakowanie i dostawa

| Szczegóły opakowania: | Główna maszyna jest naga, skrzynka sterownicza komputera jest zapakowana w drewnianą ramę. |

| Główna maszyna znajduje się nago w pojemniku, skrzynka sterownicza komputera jest zapakowana w drewniane opakowanie. | |

| Szczegóły dostawy: | 20 dni |

Nasze zalety

DUŻA FREZARKA CNC

Automatyczna maszyna do produkcji kompozytowych płyt warstwowych z-looklinia do produkcji aluminiowych płyt warstwowychunikalny zakład w prowincji Hebei. Frezuje bezpośrednio całą ramę. Frezarka może sprawić, że duża powierzchnia maszyny będzie gładsza, a maszyna będzie doskonalsza. Automatyczna maszyna do produkcji kompozytowych płyt warstwowych z-look Linia do produkcji aluminiowych płyt warstwowych

ŚRUTARKA

Automatyczna maszyna do produkcji kompozytowych płyt warstwowych z-look Linia do produkcji aluminiowych płyt warstwowych może obsłużyć całą ramę maszyny lub części, dzięki czemu zardzewiała powierzchnia jest czysta i gładka Powierzchnia produktu zwiększa przyczepność. Automatyczna maszyna do produkcji kompozytowych płyt warstwowych z-look aluminiowy panel warstwowy linia produkcyjna

NOWE FREZOWANIE CNC

Automatyczna maszyna do produkcji kompozytowych płyt warstwowych z-look Linia do produkcji aluminiowych płyt warstwowych wykonuje tablicę maszyny do płatwi, a także wykonuje otwory w tablicy. Ta frezarka może frezować tablicę bardziej poziomo, miejsce na otwór jest cenniejsze. Może to sprawić, że po zamontowaniu wałek będzie bardziej wyrównany, a płatew będzie bardziej prosta.

Proces mechaniczny

Automatyczna maszyna do produkcji kompozytowych płyt warstwowych z-look Linia do produkcji aluminiowych płyt warstwowych, posiadają cenne szlifierki i frezarki CNC do produkcji rolek i wałów maszyny. Po wyprodukowaniu poproś profesjonalnego inżyniera, aby sprawdził, czy są one wykwalifikowane.

Od jednego walca do jednej maszyny, każdy krok wykonujemy ostrożnie, aby zapewnić jakość.

STEROWANIE ELEKTRYCZNE

Cały system sterowania naszych maszyn mamy

zrobić sami. mamy profesjonalnego inżyniera, który zaprojektuje i wykona system sterowania. Automatyczna maszyna do produkcji płyt warstwowych z-look Linia do produkcji aluminiowych płyt warstwowych może zapewnić obsługę posprzedażną, gdy klient ma problem z kontrolą, możemy go rozwiązać w odpowiednim czasie.

PRZYJAZNE DLA ŚRODOWISKA SPRZĘTY NATRYSKOWE

Automatyczna maszyna do produkcji kompozytowych płyt warstwowych z-look Linia do produkcji aluminiowych płyt warstwowych sprzęt do natryskiwania elektrostatycznego spełnia przepisy chińskiego rządu dotyczące ochrony środowiska i gwarantuje czas dostawy maszyny.

Profil firmy

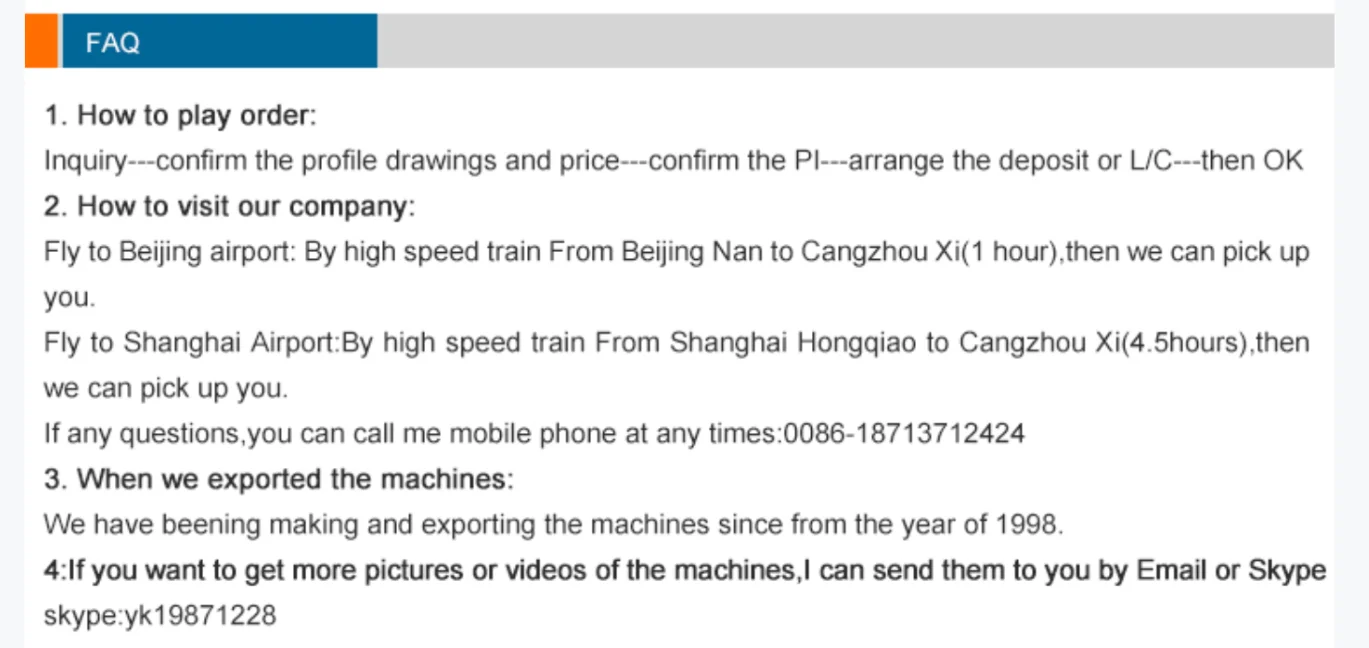

Często zadawane pytania

♦ PROFIL FIRMY:

Hebei Xinnuo Roll Forming Machine Co., Ltd. nie tylko produkuje różne typy profesjonalnych maszyn do formowania rolek, ale także opracowuje inteligentne linie do automatycznego formowania rolek, maszyny purline w kształcie C&Z, linie maszyn do formowania rolek poręczy autostradowych, linie do produkcji płyt warstwowych, deski tarasowe maszyny do formowania, lekkie maszyny do stępki, maszyny do formowania listew drzwiowych, maszyny do rur spustowych, maszyny do rynien itp.

Zalety formowania walcowego części metalowej

Stosowanie formowania rolkowego w projektach ma kilka zalet:

- Proces formowania na rolkach umożliwia wykonywanie operacji takich jak wykrawanie, nacinanie i spawanie w linii produkcyjnej. Koszty pracy i czas operacji dodatkowych są zmniejszone lub wyeliminowane, co zmniejsza koszty części.

- Oprzyrządowanie do formowania rolkowego pozwala na wysoki stopień elastyczności. Pojedynczy zestaw narzędzi do formowania rolkowego wykona prawie dowolną długość o tym samym przekroju poprzecznym. Nie jest potrzebnych wiele zestawów narzędzi do części o różnej długości.

- Może zapewnić lepszą kontrolę wymiarową niż inne konkurencyjne procesy formowania metalu.

- Powtarzalność jest nieodłącznym elementem procesu, umożliwiając łatwiejszy montaż części formowanych na rolkach w gotowym produkcie i minimalizując problemy wynikające z narastania „standardowych” tolerancji.

- Formowanie na rolkach jest zazwyczaj procesem charakteryzującym się większą szybkością.

- Formowanie na rolkach zapewnia klientom doskonałe wykończenie powierzchni. To sprawia, że formowanie na rolkach jest doskonałą opcją w przypadku dekoracyjnych części ze stali nierdzewnej lub części wymagających wykończenia, takiego jak anodowanie lub malowanie proszkowe. Podczas formowania można również wtopić w powierzchnię teksturę lub wzór.

- Formowanie rolkowe wykorzystuje materiał bardziej efektywnie niż inne konkurencyjne procesy.

- Kształty formowane na rolkach można opracowywać z cieńszymi ściankami niż w przypadku konkurencyjnych procesów

Formowanie na rolkach to ciągły proces, który przekształca blachę w opracowany kształt za pomocą kolejnych zestawów dopasowanych rolek, z których każdy powoduje jedynie stopniowe zmiany w formie. Suma tych drobnych zmian w formie to złożony profil.

-

maszyna do formowania rolek z tektury falistej

-

Maszyna do formowania rolek płatwi CZ

-

Belka dolna maszyny do formowania rolek drzwi żaluzjowych

-

maszyna do formowania rolek dwuwarstwowych paneli

-

Prasa do płytek typu C21 Maszyna do formowania rolek paneli dachowych...

-

maszyna do poziomowania

-

rozwijacz hydrauliczny

-

maszyna do formowania rolek rynnowych

-

maszyna do formowania rolek drzwi żaluzjowych

-

automatyczna maszyna do rozwijania arkuszy maszyna do cięcia płytek m ...

-

automatyczna maszyna do formowania rolek cena beczka kor ...

-

Automatyczna rama stalowa w kształcie kratki sufitowej ...

-

automatyczny układacz

-

automatyczna maszyna do rozwijania arkuszy maszyna do cięcia płytek m ...

-

Maszyna do formowania rolek stalowych o profilu c auto cz s ...

-

c maszyna do płatwi