Proces paletyzacji w firmach to jedna z podstawowych faz, która wymaga większej precyzji i uwagi:

- dla bezpieczeństwa produktów i unikania wypadków

- aby przechować lub wysłać towar tak szybko, jak to możliwe

- aby zmaksymalizować wykorzystaną powierzchnię magazynu

Dzięki temu paletyzator umożliwia bezpieczne i uporządkowane przechowywanie towarów. W ten sposób możliwa jest wysyłka kurierem dużych ilości towaru przy jak najmniejszej liczbie paczek.

Paletyzator może być automatyczny lub półautomatyczny. Automatyczny paletyzator połączony jest z systemem manipulacyjnym, który umożliwia transport towaru i palet do miejsca docelowego. W przypadku półautomatycznego paletyzatora to pracownicy ręcznie przesuwają palety na miejsce, ręcznie lub za pomocą wózka widłowego.

Jak działa paletyzator?

Paletyzator składa się ze sztywnej konstrukcji, po której mechaniczne ramię wyposażone w zaciski przesuwa się w pionie i poziomie w celu transportu towaru z miejsca składowania, np. na końcu linii pakującej, na paletę. Ramię mechaniczne porusza się ruchem postępowym wzdłuż 4 osi kartezjańskich i jednocześnie wokół własnej osi pionowej, opadając do wysokości niezbędnej do otwarcia docisków w momencie chwycenia i podjęcia produktu przeznaczonego do ułożenia na palecie.

Paletyzator podąża trasą ustaloną na desce kreślarskiej, mając na celu ułożenie produktu na palecie o standardowych wymiarach lub w pozycji wyznaczonej przez zaprogramowany schemat paletyzacji.

Za pomocą panelu dotykowego operator ustala warunki, zgodnie z którymi maszyna ma wykonywać swoją pracę w sposób autonomiczny, a wszystko to z większą szybkością pracy niż praca ręczna.

Jakie są modele paletyzatorów?

Paletyzatory dostępne obecnie na rynku są różnego rodzaju:

- Paletyzatory kartezjańskie: stosowane, gdy wymagana jest duża prędkość pracy i duża dokładność pozycjonowania. Są to proste, niezawodne i elastyczne systemy wymagające minimalnych wymiarów. Nadaje się do najróżniejszych rodzajów produktów.

- Paletyzatory warstwowe: Odpowiednie do dużych potrzeb produkcyjnych, są w stanie przenieść całą warstwę produktu na palety, uzyskując wyjątkowo stabilne i kompaktowe palety

- Z głowicą magnetyczną: służy do paletyzacji wyrobów metalowych

- Zrobotyzowane paletyzatory: odpowiednie dla wielu sektorów, są precyzyjnymi, szybkimi i elastycznymi paletyzatorami. Rozwiązania w zakresie zrobotyzowanej paletyzacji są przeznaczone dla tych, którzy potrzebują szczególnych cech, takich jak wytrzymałość, wszechstronność i szybkość produkcji.

Zalety instalacji z paletyzatorem

Każda firma zarządzająca odpowiednią liczbą palet jest odpowiednia do inwestycji w system paletyzacji, dzięki ogromnym korzyściom, jakie uzyska, zarówno pod względem ekonomicznym, jak i organizacyjnym.

Ułożenie towarów na palecie wymaga znacznego zaangażowania czasu i pracowników, co ma konsekwencje fizyczne i ekonomiczne oraz margines błędu.

Z tego powodu wiele firm z najróżniejszych branż i wielkości korzysta z rozwiązań paletyzacyjnych, uzyskując ogromne korzyści. Zwłaszcza:

- Redukcja kosztów osobowych o 70%.

- Oszczędność kosztów zarządzania o 35%.

- Ograniczenie wypadków przy pracy

- Bezpieczeństwo pracownika podczas obchodzenia się z materiałami.

- Wzrost produktywności o 30%, ponieważ nie ma potrzeby nadzoru personelu.

- Zawsze określone terminy realizacji

- Maksymalna optymalizacja przestrzeni

Rozwiązania paletyzacyjne zaproponowane przez Xinnuo

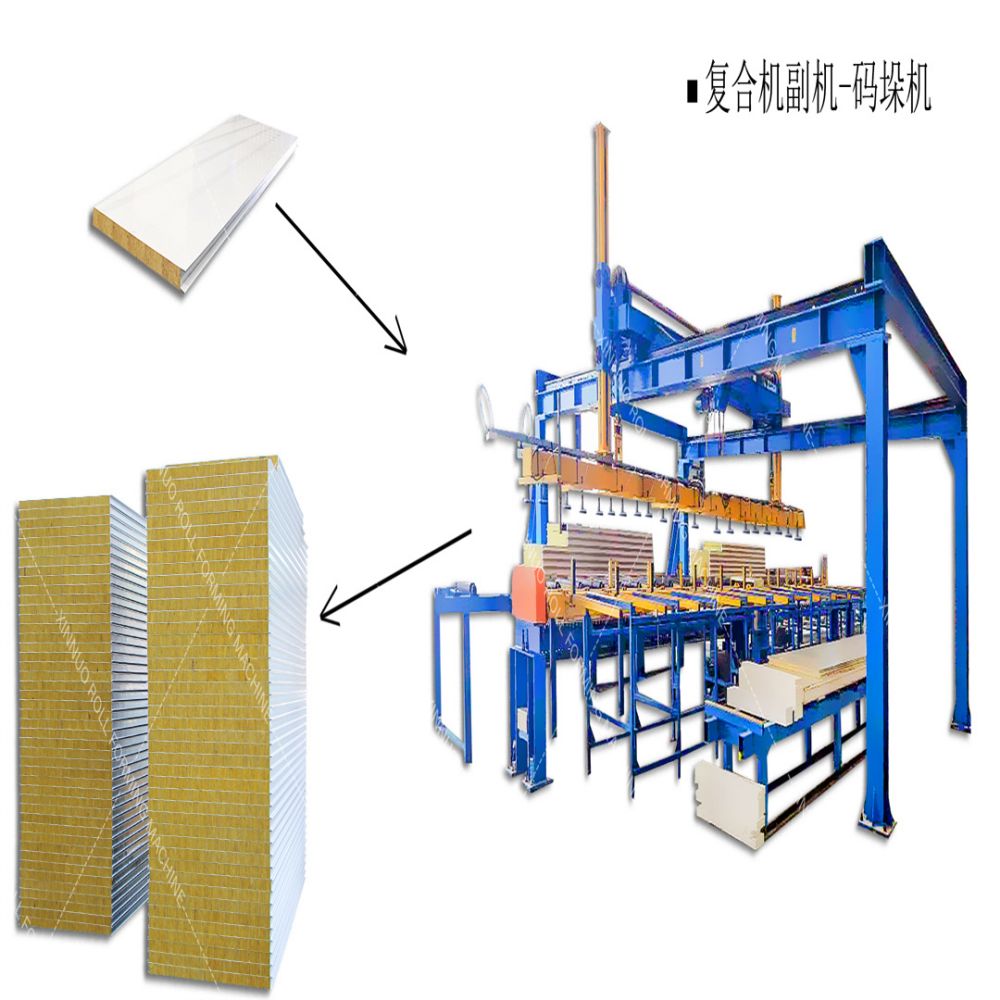

Xinnuo zaprojektowało szeroką gamę automatycznych i półautomatycznych paletyzatorów jest w stanie zarządzać wszystkimi potrzebami klientów i przetwarzać torby, pudełka lub paczki dowolnego typu z maksymalną precyzją. Wspólnym mianownikiem wszystkich paletyzatorów jest wysoki poziom dostosowywania i programowalności w połączeniu z wyrafinowaną technologią. Poniżej kategorie paletyzatorów jakie Xinnuo jest w stanie zaoferować:

- Paletyzatory kartezjańskie: wyróżniają się wysoką niezawodnością i precyzją. Łatwość rozmieszczenia i szeroki poziom personalizacji czynią je idealnymi rozwiązaniami dla każdej rzeczywistości produkcyjnej.

- Paletyzatory warstwowe: do toreb, pudeł kartonowych lub wiązek, idealne do obsługi dużej produkcji

- Zrobotyzowane paletyzatory: antropomorficzne paletyzatory do toreb, kartonów lub wiązek. Idealny do obsługi średniej i dużej produkcji oraz do pracy w ograniczonych przestrzeniach.

- Systemy depaletyzacji: automatyczne rozwiązania pobierania paczek lub pudeł z palety

- Rozwiązania Pick & Place: do napełniania pudeł za pomocą robotów antropomorficznych lub tradycyjnego rozwiązania kartezjańskiego

♦ PROFIL FIRMY:

Hebei Xinnuo Roll Forming Machine Co., Ltd. nie tylko produkuje różne typy profesjonalnych maszyn do formowania rolek, ale także opracowuje inteligentne linie do automatycznego formowania rolek, maszyny purline w kształcie C&Z, linie maszyn do formowania rolek poręczy autostradowych, linie do produkcji płyt warstwowych, deski tarasowe maszyny do formowania, lekkie maszyny do stępki, maszyny do formowania listew drzwiowych, maszyny do rur spustowych, maszyny do rynien itp.

Zalety formowania walcowego części metalowej

Stosowanie formowania rolkowego w projektach ma kilka zalet:

- Proces formowania na rolkach umożliwia wykonywanie operacji takich jak wykrawanie, nacinanie i spawanie w linii produkcyjnej. Koszty pracy i czas operacji dodatkowych są zmniejszone lub wyeliminowane, co zmniejsza koszty części.

- Oprzyrządowanie do formowania rolkowego pozwala na wysoki stopień elastyczności. Pojedynczy zestaw narzędzi do formowania rolkowego wykona prawie dowolną długość o tym samym przekroju poprzecznym. Nie jest potrzebnych wiele zestawów narzędzi do części o różnej długości.

- Może zapewnić lepszą kontrolę wymiarową niż inne konkurencyjne procesy formowania metalu.

- Powtarzalność jest nieodłącznym elementem procesu, umożliwiając łatwiejszy montaż części formowanych na rolkach w gotowym produkcie i minimalizując problemy wynikające z narastania „standardowych” tolerancji.

- Formowanie na rolkach jest zazwyczaj procesem charakteryzującym się większą szybkością.

- Formowanie na rolkach zapewnia klientom doskonałe wykończenie powierzchni. To sprawia, że formowanie na rolkach jest doskonałą opcją w przypadku dekoracyjnych części ze stali nierdzewnej lub części wymagających wykończenia, takiego jak anodowanie lub malowanie proszkowe. Podczas formowania można również wtopić w powierzchnię teksturę lub wzór.

- Formowanie rolkowe wykorzystuje materiał bardziej efektywnie niż inne konkurencyjne procesy.

- Kształty formowane na rolkach można opracowywać z cieńszymi ściankami niż w przypadku konkurencyjnych procesów

Formowanie na rolkach to ciągły proces, który przekształca blachę w opracowany kształt za pomocą kolejnych zestawów dopasowanych rolek, z których każdy powoduje jedynie stopniowe zmiany w formie. Suma tych drobnych zmian w formie to złożony profil.