Wstęp

W świecie produkcji wydajność i produktywność są kluczowymi czynnikami sukcesu. Kluczowym aspektem osiągnięcia tych celów na liniach do formowania na zimno paneli dachowych jest wykorzystanie zaawansowanego systemu paletyzacji. W artykule omówiono znaczenie i zalety stosowania paletyzatora w procesie formowania na zimno paneli dachowych.

1. Zrozumienie formowania na zimno paneli dachowych

Formowanie na zimno jest powszechnie stosowaną techniką w produkcji paneli dachowych. Polega na ciągłym gięciu blach w określone profile za pomocą szeregu walcarek. Proces wymaga precyzji i dokładności, aby zapewnić optymalną jakość panelu.

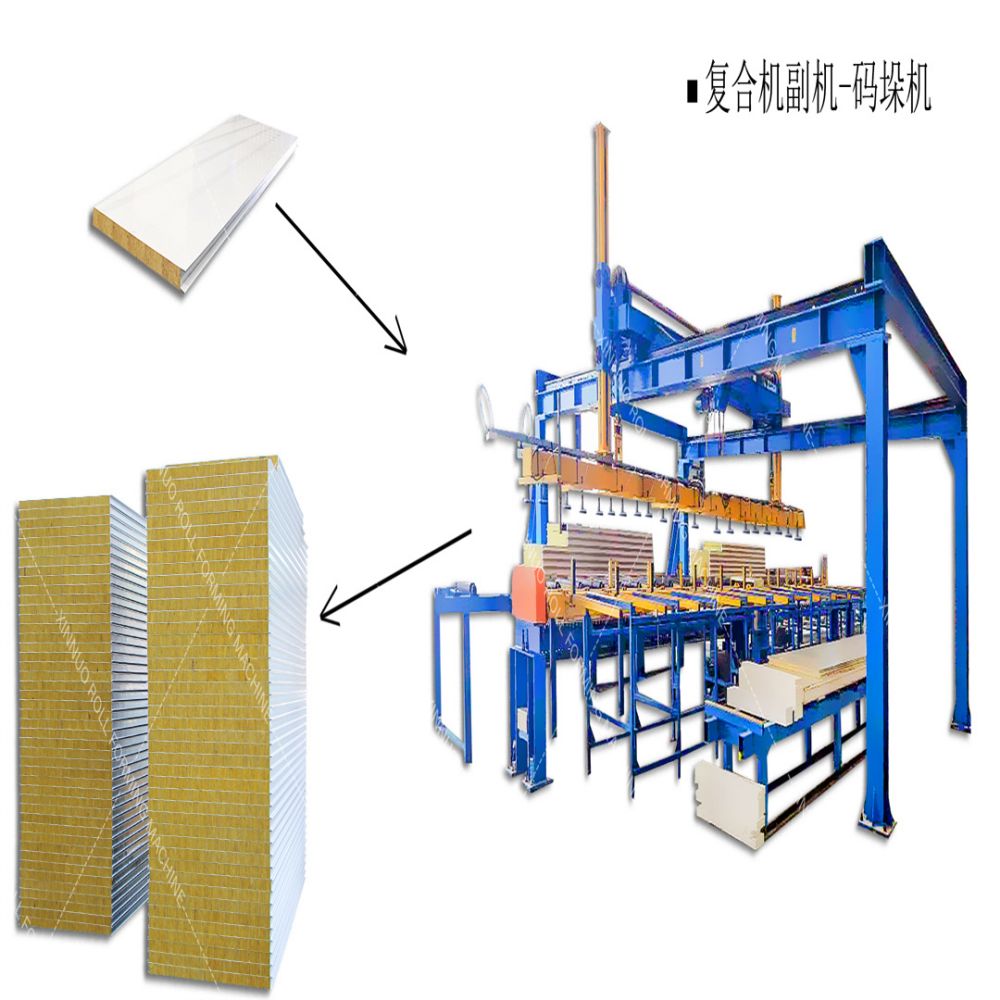

2. Kontekst paletyzacji w procesie formowania na zimno

Paletyzacja oznacza zautomatyzowaną metodę układania gotowych paneli dachowych na paletach w celu ułatwienia ich przenoszenia, przechowywania i transportu. Proces ten usprawnia linię produkcyjną poprzez ograniczenie pracy ręcznej i minimalizację błędów.

3. Rola paletyzatorów w produkcji paneli dachowych

3.1 Zwiększona wydajność:

Eliminując potrzebę ręcznego układania, paletyzatory znacznie poprawiają ogólną wydajność operacyjną linii do formowania na zimno paneli dachowych. Mogą obsługiwać duże ilości paneli bez utraty jakości, co prowadzi do zwiększenia wydajności produkcji i skrócenia czasu realizacji.

3.2 Dokładne układanie:

Paletyzatory zapewniają precyzyjne układanie, zapobiegając problemom, takim jak nieprawidłowe ustawienie lub uszkodzenie podczas transportu. Ten poziom dokładności zmniejsza ryzyko odrzutów i poprawek, oszczędzając czas i zasoby producentów.

3.3 Wszechstronność:

Nowoczesne systemy paletyzatorów mają regulowane ustawienia, aby dostosować się do różnych rozmiarów, kształtów i grubości paneli dachowych. Ta wszechstronność pozwala producentom produkować szereg specyfikacji paneli bez inwestowania w wiele maszyn.

3.4 Optymalizacja przestrzeni:

Wydajne paletyzatory zostały zaprojektowane tak, aby zmaksymalizować dostępną przestrzeń na paletach, zapewniając optymalną wysokość stosów. Efektywnie wykorzystując dostępną przestrzeń, producenci mogą obniżyć koszty wysyłki i wymagania dotyczące przechowywania.

4. Kluczowe kwestie przy wyborze paletyzatora

4.1 Szybkość i przepustowość:

Wybór paletyzatora dostosowanego do pożądanej prędkości i przepustowości linii produkcyjnej ma kluczowe znaczenie. Optymalny wybór pozwoli utrzymać lub przekroczyć tempo linii do formowania rolek, minimalizując wszelkie wąskie gardła.

4.2 Integracja automatyki:

Aby zapewnić płynny przepływ produkcji, niezbędny jest wybór paletyzatora, który płynnie integruje się z całym systemem automatyki. Integracja ta pozwala na płynną kontrolę, wymianę danych i monitorowanie w czasie rzeczywistym.

4.3 Elastyczność:

Paletyzator zdolny do obsługi różnych typów, rozmiarów i profili paneli oferuje producentom wszechstronność w dostosowywaniu się do zmieniających się wymagań klientów i pojawiających się trendów rynkowych.

4.4 Niezawodność i konserwacja:

Wybór paletyzatora renomowanego producenta zapewnia niezawodność i minimalizuje przestoje. Regularna konserwacja i wsparcie serwisowe zwiększą trwałość i wydajność systemu.

5. Wdrażanie paletyzatora: studia przypadków i historie sukcesu

Prezentowanie studiów przypadków i historii sukcesów producentów, którzy wdrożyli paletyzatory w swoich liniach do formowania na zimno paneli dachowych, może dostarczyć cennych spostrzeżeń. Te przykłady z życia wzięte pokazują pozytywny wpływ paletyzatorów na produktywność, redukcję kosztów i ogólną wydajność.

Wniosek

Podsumowując, zintegrowanie paletyzatora z procesem formowania na zimno paneli dachowych oferuje liczne korzyści, od zwiększonej wydajności po dokładne układanie i zoptymalizowane wykorzystanie przestrzeni. Wybierając odpowiedni paletyzator w oparciu o kluczowe kwestie, producenci mogą zwiększyć swoje możliwości produkcyjne i zyskać przewagę konkurencyjną na rynku. Zastosowanie tej zaawansowanej technologii nie tylko zwiększa wydajność operacyjną, ale także zapewnia precyzję i dokładność, prowadząc do zadowolonych klientów i długoterminowego sukcesu.

Czas publikacji: 30 grudnia 2023 r