Filozofią naszej firmy jest tworzenie większych korzyści dla kupujących; rozwój kupujących to nasza pogoń za linią produkcyjną paneli warstwowych Z-lock z certyfikatem IOS. Twoje zapytanie będzie bardzo mile widziane, a oczekujemy pomyślnego rozwoju, w którym wygrywają obie strony.

Filozofią naszej firmy jest tworzenie większych korzyści dla kupujących; Naszym celem jest rozwój kupującychLinia do produkcji maszyn do produkcji dachów i paneli ściennych z EPS i wełny mineralnej, Integrując produkcję z sektorami handlu zagranicznego, możemy dostarczać kompleksowe rozwiązania dla klientów, gwarantując dostawę właściwych produktów i rozwiązań we właściwe miejsce we właściwym czasie, co jest poparte naszymi bogatymi doświadczeniami, dużymi możliwościami produkcyjnymi, stałą jakością, zróżnicowanym produktem portfeli i kontrolę trendów w branży, a także nasze dojrzałe usługi przed i po sprzedaży. Chcielibyśmy podzielić się z Tobą naszymi pomysłami i czekamy na Twoje uwagi i pytania.

*Szczegół

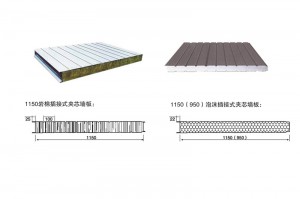

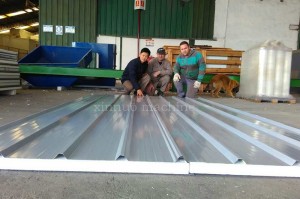

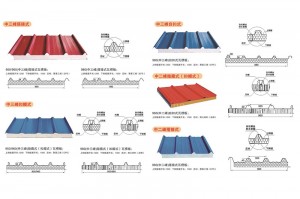

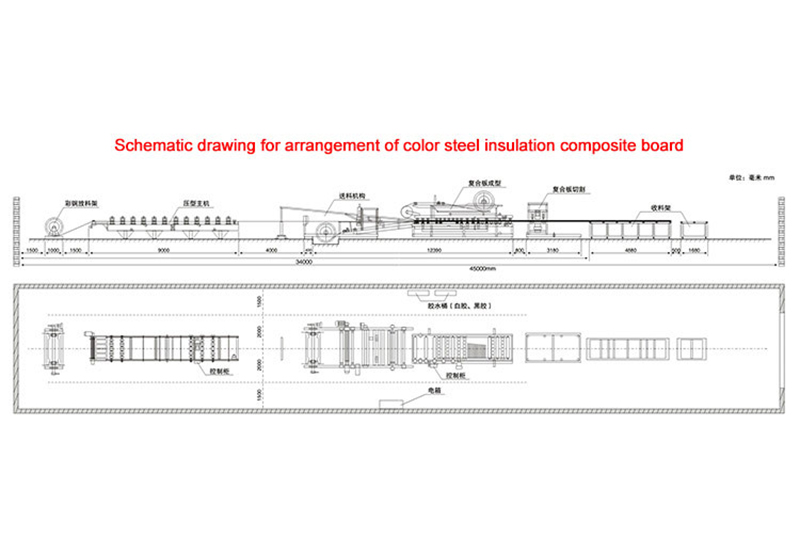

Linia do produkcji płyt warstwowych jest specjalnie zaprojektowana do produkcji izolacyjnych płyt kompozytowych. Dzięki bezstopniowemu systemowi regulacji prędkości jest w stanie wydajnie produkować faliste panele kompozytowe w jednym czasie. Maszyna do formowania rolek płyt warstwowych jest niezastąpionym urządzeniem przy produkcji płyt dachowych i ściennych m.in. w zakładach i magazynach.

*Cechy

*Cechy

1. Moc silnika linii do formowania rolek płyt warstwowych wynosi 4 tys., a prędkość produkcji osiąga 6 mmln. Dzięki bezstopniowemu systemowi regulacji prędkości wydajność linii do formowania rolek jest opcjonalna w zakresie O-6 m mm.

2. Ben produkuje płyty warstwowe EPS, prędkość jest zwykle kontrolowana na poziomie 2-6 m mm. Będzie nieco niższa w przypadku produkcji płyty z wełny mineralnej (w zależności od rzeczywistych potrzeb)

3. Linia do produkcji płyt kompozytowych wyposażona jest w pompę dozującą klej K.9, charakteryzującą się niską prędkością obrotową i dużą dokładnością. Klej podawany jest z szybkością 0,1-2,0 kg/mm. Sterowanie odbywa się za pomocą przetwornicy częstotliwości.

4. Grubość panelu kompozytowego, jaki może wytworzyć jednostka formująca rolki, waha się od 50 mm do 0 mm. Dostosowując stojak górny i dolny oraz odległość uchwytu noża od regału podającego materiał, możemy uzyskać płyty warstwowe o różnej grubości i specyfikacji.

5. Całkowita moc zainstalowana: 34KW”; masa całkowita (z osprzętem): 17,5t.

6. Wymiary maszyny do formowania rolek panelowych: 12500 (16000 dla płyt z wełny mineralnej) X2200X2800; forma do rolek dla płyt warstwowych EPS typu 5 wykorzystuje 23 wałki gumowe i rury kwadratowe 160X80 o grubości 6 mm; maszyna do formowania rolek do płyt kompozytowych z wełny mineralnej typu 7 posiada 43 wałki gumowe oraz niezależne górne i dolne zasilanie klejem. Jest wyposażona w przenośnik taśmowy do płyt z wełny mineralnej o długości 1,7 m, którego średnica wału napędowego wynosi 30 mm; długość ramy maszyny Do Qm; forma do walcowania jest spawana z rurami kwadratowymi 180X80 o grubości 8 mm.

*Wymagania dla fabryk

Fabryki, w których stosowane są nasze maszyny do formowania rolek z metalowym pokładem, mogą mieć dach płaski lub pochyły. Wysokość gzymsu powinna być większa niż 3 m, a szerokość efektywna powinna wynosić co najmniej 45 m. Podłoga w fabryce powinna być płaska i betonowa. W celu założenia linii do formowania rolek należy zaprojektować zgodnie z rysunkami i wykończyć przed przybyciem sprzętu. Wymagany zasilacz to 380, a całkowita zainstalowana moc wynosi 34 kW. Niezbędne jest wyposażenie w urządzenia zasilające i oświetleniowe sprężonym powietrzem o ciśnieniu 0,4-0,6 MPa. Maszyna do formowania rolek ma to samo zasilanie co urządzenia pomocnicze. Wahania napięcia nie powinny przekraczać 10%, w przeciwnym razie może to prowadzić do nieprawidłowej pracy systemu.

Skok wynosi nie mniej niż 29 m, obciążenie w procesie podnoszenia jest większe niż 5000 kg, a wysokość podnoszenia jest nie mniejsza niż 3,Qm. Do codziennej produkcji i konserwacji potrzebnych jest około 8,10 osób, w tym 3,4 operatorów do niektórych podstawowych procesów.

*Aplikacja

Boczne urządzenie uszczelniające do płyty z wełny mineralnej

układ tnący

Cztery pompy gumowe sterowane są przez dwa silniki

Gruby gumowy trzonek

Elektryczne urządzenie do składania

maszyna do formowania rolek

system sterowania

Przedłużony przenośnik taśmowy

*Dostarcz towar

Filozofią naszej firmy jest tworzenie większych korzyści dla kupujących; rozwój kupujących to nasza pogoń za certyfikatem IOS Z. Twoje zapytanie będzie bardzo mile widziane, a oczekujemy pomyślnego rozwoju, w którym wygrywają obie strony.

Certyfikat iOSLinia do produkcji maszyn do produkcji dachów i paneli ściennych z EPS i wełny mineralnej, Integrując produkcję z sektorami handlu zagranicznego, możemy dostarczać kompleksowe rozwiązania dla klientów, gwarantując dostawę właściwych produktów i rozwiązań we właściwe miejsce we właściwym czasie, co jest poparte naszymi bogatymi doświadczeniami, dużymi możliwościami produkcyjnymi, stałą jakością, zróżnicowanym produktem portfeli i kontrolę trendów w branży, a także nasze dojrzałe usługi przed i po sprzedaży. Chcielibyśmy podzielić się z Tobą naszymi pomysłami i czekamy na Twoje uwagi i pytania.

♦ PROFIL FIRMY:

Hebei Xinnuo Roll Forming Machine Co., Ltd. nie tylko produkuje różne typy profesjonalnych maszyn do formowania rolek, ale także opracowuje inteligentne linie do automatycznego formowania rolek, maszyny purline w kształcie C&Z, linie maszyn do formowania rolek poręczy autostradowych, linie do produkcji płyt warstwowych, deski tarasowe maszyny do formowania, lekkie maszyny do stępki, maszyny do formowania listew drzwiowych, maszyny do rur spustowych, maszyny do rynien itp.

Zalety formowania walcowego części metalowej

Stosowanie formowania rolkowego w projektach ma kilka zalet:

- Proces formowania na rolkach umożliwia wykonywanie operacji takich jak wykrawanie, nacinanie i spawanie w linii produkcyjnej. Koszty pracy i czas operacji dodatkowych są zmniejszone lub wyeliminowane, co zmniejsza koszty części.

- Oprzyrządowanie do formowania rolkowego pozwala na wysoki stopień elastyczności. Pojedynczy zestaw narzędzi do formowania rolkowego wykona prawie dowolną długość o tym samym przekroju poprzecznym. Nie jest potrzebnych wiele zestawów narzędzi do części o różnej długości.

- Może zapewnić lepszą kontrolę wymiarową niż inne konkurencyjne procesy formowania metalu.

- Powtarzalność jest nieodłącznym elementem procesu, umożliwiając łatwiejszy montaż części formowanych na rolkach w gotowym produkcie i minimalizując problemy wynikające z narastania „standardowych” tolerancji.

- Formowanie na rolkach jest zazwyczaj procesem charakteryzującym się większą szybkością.

- Formowanie na rolkach zapewnia klientom doskonałe wykończenie powierzchni. To sprawia, że formowanie na rolkach jest doskonałą opcją w przypadku dekoracyjnych części ze stali nierdzewnej lub części wymagających wykończenia, takiego jak anodowanie lub malowanie proszkowe. Podczas formowania można również wtopić w powierzchnię teksturę lub wzór.

- Formowanie rolkowe wykorzystuje materiał bardziej efektywnie niż inne konkurencyjne procesy.

- Kształty formowane na rolkach można opracowywać z cieńszymi ściankami niż w przypadku konkurencyjnych procesów

Formowanie na rolkach to ciągły proces, który przekształca blachę w opracowany kształt za pomocą kolejnych zestawów dopasowanych rolek, z których każdy powoduje jedynie stopniowe zmiany w formie. Suma tych drobnych zmian w formie to złożony profil.

-

Gorące nowe produkty 50mm/100mm/120mm wełna mineralna/EPS/...

-

Xinnuo-Długa rozpiętość blachy dachowej przeszklonej zimno r ...

-

Popularne produkty o wysokiej wydajności z tektury falistej i szkła ...

-

Dostaw OEM / ODM Chiny Automatyczny panel warstwowy M...

-

Przedstawiamy metalowe zabezpieczenie dachowe Xinnuo o dużej rozpiętości...

-

Hurtownia OEM / ODM Chiny Z płatwią Maszyna Z Purl...